The eSaturno-Project – Teilefertigung

Ein bisschen was Technisches für die, die es interessiert 😉

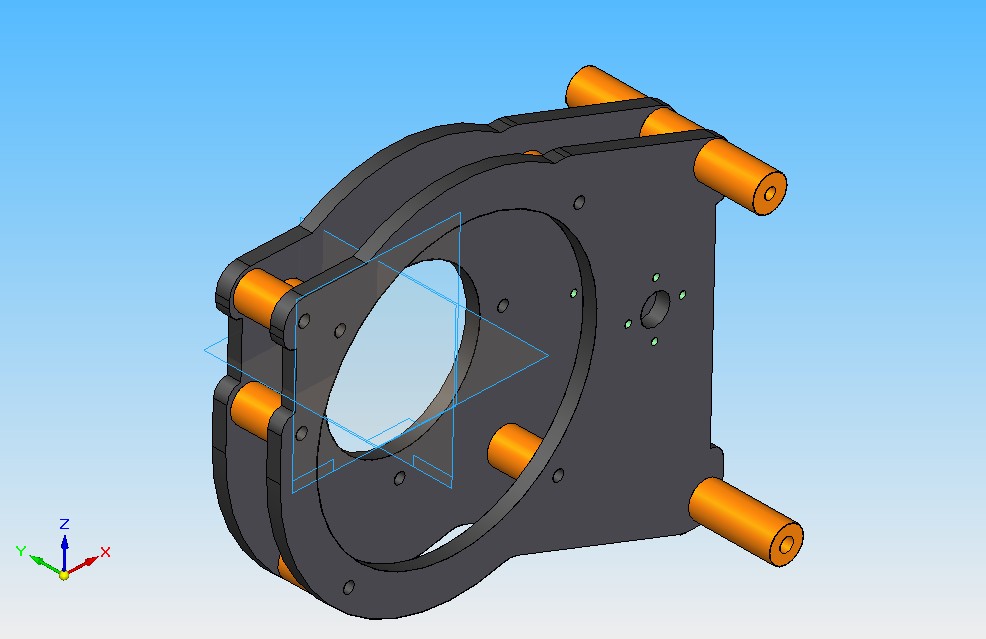

Aluminiumplatten Motoraufnahme

Die von mir für die Aufnahme des Motors konstruierten Aluminiumplatten wurden entgegen ersten Planungen nicht mittels Laserschneiden, sondern durch Wasserstrahlschneiden aus 10 mm bzw. 8 mm starkem Material gefertigt. Leider war es kurzfristig nicht möglich, hier im Kreis eine Firma zu finden, deren Anlagen in der Lage sind, auch 10 mm starke Aluminiumplatten zu schneiden. Bei zwei angefragten Firmen war einfach kein entsprechendes Material auf Lager, und für einen „Großauftrag“ wie meinen, bestehend aus 3 Platten hochfestem Aluminiums, wollten sich die Firmen keine Materialien besorgen.

Demzufolge entschied ich mich für die Fertigung mittels Wasserstrahlschneiden, was zwar laut Fertigungsbetrieb nicht die Genauigkeit des Lasers erreicht und auch in Bezug auf die Kanten- und Gratbildung von der Qualität nicht der eines Laserschnitts entspricht. Vorteil war die sofortige Verfügbarkeit der Bauteile.

Erklärungen zum Wasserstrahlschneiden http://de.wikipedia.org/wiki/Wasserstrahlschneidemaschine gibt es z.B. bei Wikipedia.

Die Platten sowie alle Drehteile aus Aluminium sind zwischenzeitlich, nach einer ersten Montage am Rahmen mit Motor und Übersetzung sowie einer sorgfältigen Prüfung, ob alle Teile sich auch so wie angedacht in den Rahmen einfügen, zum eloxieren versendet worden.

Die Behandlung mittels Eloxalverfahren verleiht dem Werkstück eine hochwertige Oberfläche und eine höhere Härte. Zudem ist die Einfärbung der Oxidschicht in vielen denkbaren Farben möglich.

Erklärungen zum Eloxieren: http://de.wikipedia.org/wiki/Eloxal-Verfahren

Zwischenwelle

Wird in wenigen Tagen ergänzt!

Hülsen und Drehteile aus Aluminium

Wird in wenigen Tagen ergänzt!

Auslegung Riemenantrieb Motor – Zwischenwelle

Der gewählte Riementrieb besteht aus einem Conti CONTI SYNCHROFORCE CXP HTD und zwei Aluminium-Zahnscheiben P 30 – 5M – 29

Die Auslegung erfolgte nach den bereits vorliegenden und aufgeführten Kriterien:

| Zahnprofil | Prof = | 5 M |

| Zahnteilung | T = | 5,00 mm |

| Zähnezahl der kleinen Scheibe | ZK = | 30 |

| Wirkdurchmesser der kleinen Scheibe | DWK | 47,75 mm |

| Zähnezahl der großen Scheibe | ZG | 30 mm |

| Wirkdurchmesser der kleinen Scheibe | DWK | 47,75 mm |

| Drehzahl max. der kleinen Scheibe | NK | 4000 U/min |

| Drehzahl max. der grossen Scheibe | NG | 4000 U/min |

| Riemenlänge | LW | 450 |

| Zähnezahl des Riemens | Z | 90 |

| Achsabstand | AER | 150 mm |

| Umschlingungswinkel ZK | BETA | 180 ° |

| Riemengeschwindigkeit | V | 10 m/sek |

| Biegefrequenz | BF | 44,44 Hz |

| Gesamtbetriebsfaktor | C= | 1,80 |

| Zahneingriffsfaktor | C1 | 1,00 |

| Längenfaktor | C5 | 0,90 |

| Geforderte Übertragungsleistung | P | 4 KW |

| Drehmoment ZK | MDK | 9,55 Nm |

| Drehmoment ZG | MDG | 9,55 Nm |

| Errechnete Riemenbreite | BERR | 16,38 mm |

| Gewählte Riemenbreite | B | 30 mm |

| Leistungswert B | PR | 13,48 KW |

| Gesamtbetriebsfaktor | C0ER | 3,37 |

| Umfangskraft | FU | 400 N |

| Statische Trumkraft | FSTAT | 341 N |

| Gesamtvorspannkraft | FV | 682 N |

| Vorspann-Belastungsfaktor | k1 | 1,25 |

| Vorspann-Betriebsfaktor | k2 | 1,36 |

| Eigenfrequenz Trum | EIF | 196 Hz |

Nun wird sich der ein oder andere technisch versierte Leser fragen, warum die Auslegung z.B. nur eine geforderte Übertragungsleistung von 4 KW vorsieht, wenn der gewählte Elektromotor doch mindestens das doppelte der Leistung an den Riementrieb abgeben kann.

Die Antwort ist in diesem Falle recht einfach und wird von folgenden Faktoren gegeben: Strom, Akkupack, Reichweite und erwünschte Höchstgeschwindigkeit

Bei einer Auslegung mit einer vom Motor bereitgestellten Leistung von 4 KW erreichen wir entsprechend eine Motordrehzahl von ca. 3.650 U/Min.

Führen wir diese Rechnung weiter, also abgegebene Drehzahl Zwischenwelle an Hinterrad über U1/2 würde dies schon einer Endgeschwindigkeit von ca. 110 Kilometer / Stunde entsprechen, was ich für einen Prototypen, angedacht für den Betrieb im Stadtverkehr oder sonntägliche Ausflüge auf der Landstraße für mehr als ausreichend halte.

Zudem wäre es jederzeit ohne großen technischen Aufwand denk- und umsetzbar, die abgegebene Leistung des Motors zu erhöhen, da die technischen Komponenten für eine vielfach höhere Kraftübertragung ausgewählt wurden. So könnte der Zahnriemen in der gewählten Breite z.B. eine Leistung von ca. 13,5 KW übertragen.

Tolles Projekt, deine eSaturno! Hast du das Teil auch fertiggestellt und beim TÜV durchgebracht? Insbesondere würde mich wundernehmen, ob die Leistungsangaben für den verbauten Golden Motor genügten. In der Schweiz verlangen sie eine normierte Deklaration nach IEC 60034-1. Das ist im Moment der Bremser in meinem Projekt, eine Yamaha RS 125 zu elektrifizieren.

Noch eine Frage: Warum baust du eine Zwischenwelle ein? Wäre direkt nicht einfacher?